Zuverlässigkeitsanalysen und MTBF (Mean Time Between Failures)

Um Servicekosten zu budgetieren sowie unterschiedliche vertragliche Optionen zu untersuchen ist es sowohl für Hersteller als auch für Betreiber unerlässlich, realistische Ausfallprognosen der Großkomponenten der Turbinen zu berücksichtigen. Mit Hilfe unserer Methodik errechnen wir Zuverlässigkeitswerte der einzelnen Komponenten und Systeme. Dabei begrenzen wir uns nicht nur auf theoretische Design-Aspekte, sondern berücksichtigen ganzheitlich den gesamten Produktzyklus: Von der Fertigung über die Montage bis hin zu den Parametern der Turbinen im aktiven Betrieb, betrachten wir potenzielle Risikofaktoren und Fehlerquellen, die wir in unsere Bewertung einfließenlassen.

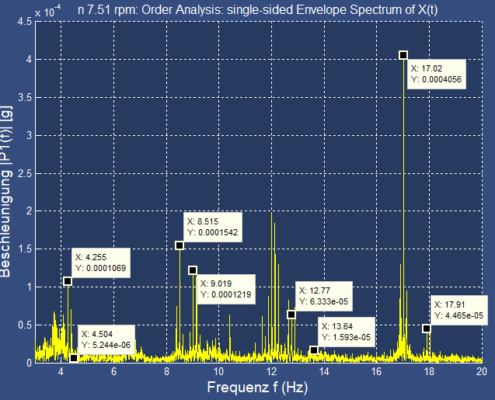

Schwingungsanalyse und Condition Monitoring sowie Optimierung der Betriebsstrategie der Windparks

Auch im laufendem Betrieb der Anlagen sind Optimierungen möglich, die in erster Linie dazu dienen, den Ertrag der Turbinen zu steigern, bzw. unerwünschte Stillstandszeiten zu minimieren. Bei diesen Aufgaben unterstützen wir Sie mit unserem KnowHow, unserer speziell entwickelter Sensorik und optimierten Algorithmen, um innerhalb kürzester Zeit umfassende Zustandsanalysen der Komponenten durchzuführen und Abhilfemaßnahmen zu definieren. Selbstverständlich stehen wir Ihnen auch bei der Umsetzung der Maßnahmen gerne zur Seite.

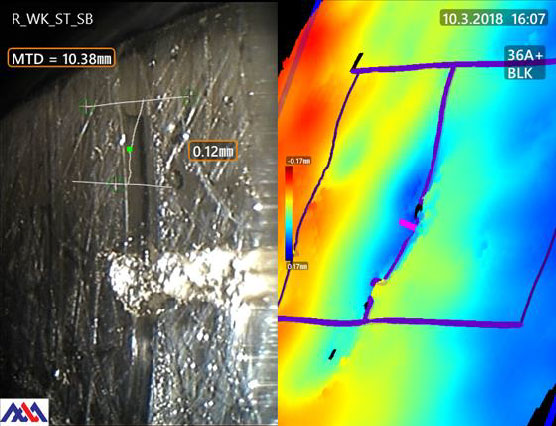

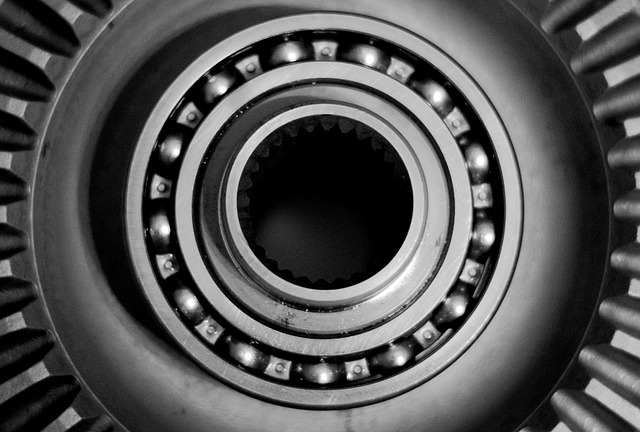

Videoendoskopie von Getrieben und Lagern

Mit Hilfe von High-End-Geräten untersuchen wir für Sie den Zustand Ihrer Komponenten und dokumentieren die Ergebnisse in einem Bericht. Unsere Berichte sind klar strukturiert und beinhalten fundierte Handlungsempfehlungen, falls der Zustand der Komponenten Abweichungen zum Soll-Zustand aufweist. Bei deutlichen Auffälligkeiten, die wir mit Hilfe von 3D-Tiefenvermessung eindeutig quantifizieren, unterstützen wir Sie bei der Abschätzung der Risiken des Weiterbetriebs, falls Ersatzkomponenten nicht sofort verfügbar sind.

RCA & Troubleshooting,

Schadensanalyse und RCA

(Root Cause Analysis)

Als Sachverständige unterstützen wir Sie gerne bei den Analysen von Schadensfällen und vertreten Ihre Interessen bei den Herstellern der schadhaften Komponenten. Durch unser Entwicklungs-Know-How sind wir in der Lage, auch bei komplexen Schäden den Schadensmechanismus zu ermitteln, indem wir unterschiedlich Hypothesen mit Hilfe von Simulationsmodellen überprüfen und nachweisen.

Entwicklung von antriebstechnischen Systemen

& Komponenten

Wir unterstützen Sie gerne bei der Definition von Konzepten bereits in früher Entwicklungsphase.

Unser Knowhow hilft Ihnen Fehler zu vermeiden, die erst im späteren

Betrieb der Anlagen erkannt werden können, wodurch massive Kosten für Korrekturmaßnahmen vermieden werden können

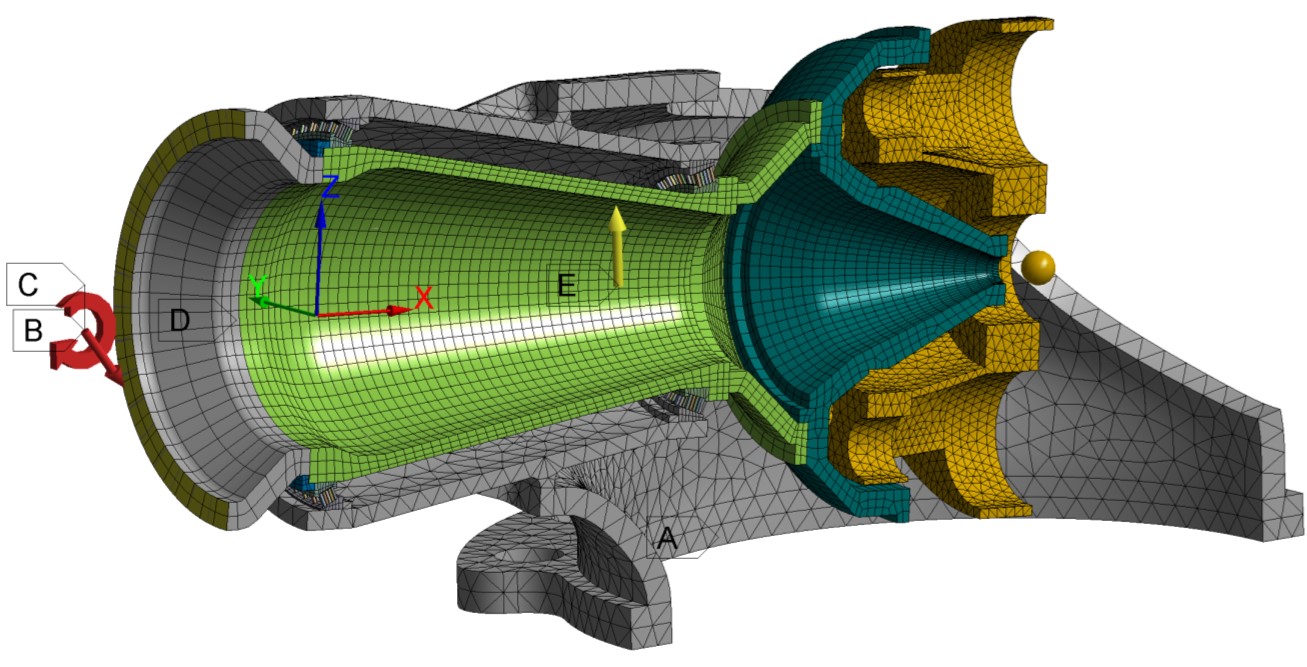

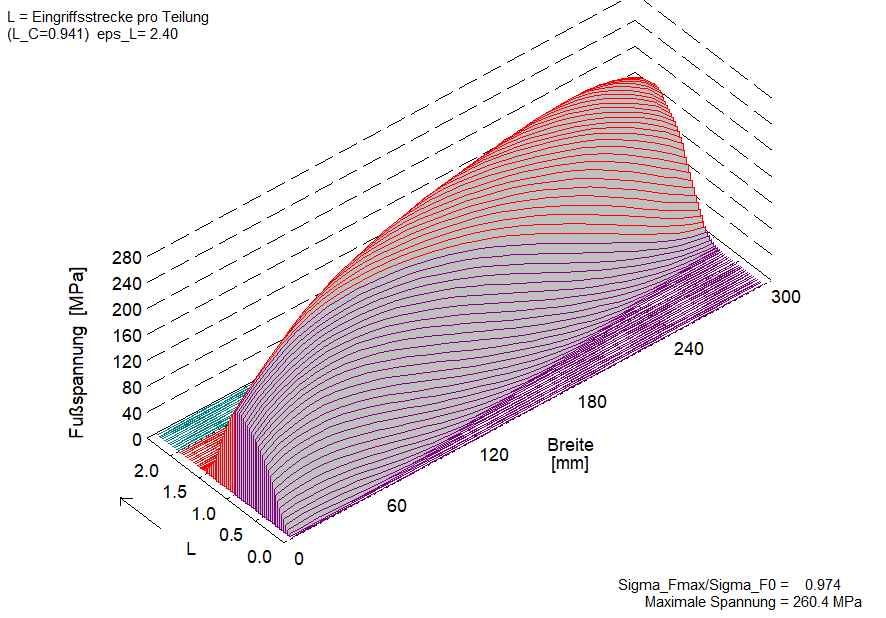

Berechnung & Optimierung von antriebstechnischen Elementen

(Verzahnung,

Wälz- und Gleitlagerung, Kupplungen) sowie statische und dynamische Analyse von Komponenten und (Teil-)Systemen (FEM, MKS, SIMULINK)

Die Berechnungsergebnisse hängen heutzutage nicht mehr von Berechnungsprogrammen ab, sondern von den Annahmen, die bei Modellierung der Komponenten berücksichtigt werden. Dabei ist es von entscheidender Bedeutung, mit möglichst realitätsnahen Annahmen und Parametern zu arbeiten, um realen, und nicht nur den spezifizierten Betriebsmodus abzubilden. Hier stellen wir unsere Erfahrung aus dem Betrieb und Troubleshooting gerne für Sie zur Verfügung.

Validierung von Komponenten & Systemen

Die physikalischen Tests auf den Testständen sind immer noch und zu Recht fester Bestandteile des Produktentwicklungsprozesses. Um

jedoch potentielle Probleme zu erkennen, bedarf es Knowhow des realen Betriebs sowie tiefe Kenntnisse des Verhaltens der Komponenten im System-Kontext. Gerne stehen wir Ihnen für diese Aufgaben zur Verfügung, um maximal mögliche Sicherheit Ihrer Serienprodukte durch Optimierung der Prototypen zu erreichen.